Рост промышленных требований и приложений увеличили требования к сложным и первоклассным продуктам. К счастью, существует множество методов литья, способных производить сложные и точные продукты для удовлетворения различных потребностей пользователей и приложений.

Чтобы обеспечить выбор наиболее подходящего метода литья для своих производственных потребностей, важно понять преимущества и недостатки различных видов литья. В этой статье приводится краткое изложение различных методов литья и их соответствующих плюсов и минусов.

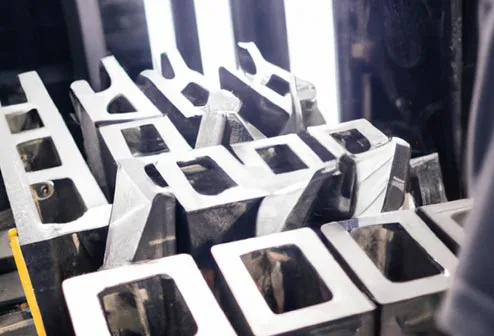

Процесс литья-это технология производства, которая создает металлические детали желаемой формы, заливая расплавленный металл в форму и позволяя ему затвердеть и охладиться до комнатной температуры. Этот метод способен производить сложные и сложные детали, независимо от их размера.

Литье позволяет производить изотропные металлические детали в больших количествах, что делает его идеальным для массового производства. Кроме того, существуют различные типы литья с использованием различных материалов и форм, чтобы удовлетворить конкретные требования пользователя.

Существует множество процессов литья, обеспечивающих универсальные варианты для создания металлических деталей различных форм и размеров. Для типа литья каждый метод предлагает различные характеристики для удовлетворения конкретных промышленных потребностей и требований к материалам.

Литье в песчаные формы, тип процесса литья, находит широкое применение в промышленных установках для массового производства автомобильных металлических литейных деталей, таких как блоки двигателей, головки цилиндров и коленчатые валы. Этот метод включает в себя форму, состоящую из материалов на основе кремнезема, таких как естественно связанный или синтетический песок, который создает гладкую поверхность формы. Форма состоит из двух секций: копе (верхняя половина) и перетаскивании (нижняя половина). Расплавленный металл заливают в узор через наливную чашку и оставляют затвердевать до желаемой формы. Заключительный этап включает извлекать сверхнормальный металл для того чтобы достигнуть законченного продукта металл-отливки.

Плюсы | Минусы |

Особенно для бегов низко-объема, отливка песка оказывается относительно недорогой сравненной к другим методам. | Литье в песчаные формы приводит к более низкой степени точности размеров по сравнению с альтернативными методами литья, что затрудняет достижение точных размеров и весовых характеристик. |

Отливка песка позволяет изготовление больших и сложных компонентов, делая его соответствующим для различных применений. | Изделия, изготовленные путем литья в песчаные формы, как правило, имеют более шероховатую поверхность по сравнению с другими процессами литья. |

Отливка песка может бросить и железистые и цветные материалы, обеспечивая гибкость в материальном выборе. | |

Инструменты, необходимые для литья в песчаные формы, как правило, дешевле по сравнению с другими процессами литья. |

Процесс литья песка находит широкое применение в различных отраслях промышленности для производства металлических компонентов с широким диапазоном форм и размеров, включая автомобильные блоки двигателей, лопатки аэрокосмической турбины и детали тяжелой техники. Он также широко используется в производстве архитектурных элементов, таких как декоративные светильники и скульптуры.

Литье по выплавляемым моделям или литье по выплавляемым моделям-это точный производственный процесс, используемый для создания сложных металлических компонентов. Он включает в себя создание воскового или пластикового рисунка, сборку его с помощью литниковых систем и покрытие его керамической оболочкой. Затем рисунок расплавляется и удаляется, оставляя после себя полость. Форма корпуса предварительно нагревается и заполняется расплавленным металлом, которому дают остыть и затвердеть. Наконец, оболочка удаляется, показывая конечный литой продукт.

Преимущества и недостатки отливки вклада можно суммировать следующим образом:

Плюсы | Минусы |

Высокая точность и точные размерные результаты | Обычно более высокая стоимость по сравнению с другими методами литья |

Возможность создания тонкостенных деталей со сложной геометрией | Эффективность затрат обычно ограничивается случаями, когда литье из песка или штукатурки невозможно |

Возможности для литья как черных, так и цветных материалов | |

Поверхность высокого качестваОтделка и сложные детали в конечных компонентах |

Литье по выплавляемым моделям применяется в отраслях, включая аэрокосмическую, автомобильную, ювелирную и медицинскую промышленность для производства сложных и детализированных металлических компонентов.

Существует два типа литья под давлением на основе применяемого давления: литье под высоким давлением и литье под низким давлением. Литье под высоким давлением обычно используется для массового производства компонентов сложной формы, требующих высокой точности. С другой стороны, литье под низким давлением предпочтительнее для производства более крупных и простых компонентов.

В обоих типах литья под давлением цветные металлы и сплавы, такие как цинк, олово, медь и алюминий, вводятся при высоком давлении в многоразовую форму, покрытую смазкой. Цель состоит в том, чтобы предотвратить затвердевание металла во время быстрого процесса впрыска, поэтому поддерживается высокое давление. После того, как процесс литья завершен, экстракция и отделка выполняются, чтобы удалить любой оставшийся материал.

Важно отметить, что литье под давлением отличается от литья под давлением, поскольку литье под давлением включает в себя инъекцию расплавленного металла в металлическую форму под высоким давлением. Расплавленный металл быстро затвердевает для достижения желаемого результата.

Плюсы | Минусы |

Близкие допуски по размеру и форме, обеспечивающие высокую точность при производстве сложных деталей. | Высокие затраты на оснастку, включая первоначальные инвестиции в пресс-формы и оборудование. |

Высокая эффективность производства, позволяющая быстро производить большое количество деталей. | Ограниченный выбор материалов, в первую очередь подходящих для цветных металлов и сплавов. |

Превосходный поверхностный финиш с ровными и детализированными поверхностями на литых компонентах. | Ограничения по размеру и весу, что делает его менее подходящим для производства очень больших или тяжелых компонентов. |

Прочные и долговечные детали с высокими механическими свойствами делают их подходящими для различных применений. | Ограниченная гибкость конструкции, поскольку внесение изменений или изменений в процесс литья под давлением может быть сложным и дорогостоящим. |

Литье под давлением применяется в таких отраслях, как автомобилестроение для компонентов двигателя, аэрокосмическая промышленность для легких компонентов и бытовая электроника для массового производства сложных деталей.

Гипсовое литье имеет сходство с литьем в песчаные формы, но вместо песка в нем используется смесь гипса, укрепляющего агента и воды. Антиадгезионное покрытие обычно наносится на рисунок штукатурки, чтобы предотвратить его прилипание к форме. Штукатурка может эффективно заполнить пробелы в форме. Однако, как только деталь отлита, гипсовый материал обычно имеет трещины или дефекты, требующие замены свежим материалом.

Плюсы | Минусы |

Исключительно гладкая поверхность. | Как правило, более высокая стоимость по сравнению с большинством операций литья в песчаные формы. |

Возможность производить крупные детали по более низкой цене по сравнению с такими процессами, как литье по выплавляемым моделям. | Возможна необходимость частой замены гипсового формовочного материала. |

Более высокая точность в размерной точности чем отливка песка. | Ограниченная применимость для литья алюминия и сплавов на основе меди. |

Возможность отливать замысловатые формы с тонкими стенками. |

Гипсовое литье находит применение в различных отраслях промышленности, включая искусство и скульптуру, архитектуру и строительство, прототипирование и дизайн, керамику и гончарное дело, стоматологическое и медицинское, образование и ремесла, а также реставрацию и репликацию.

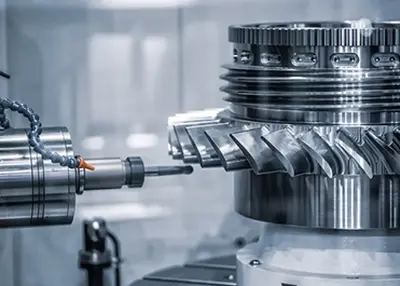

Центробежное литье, также называемое рото-литьем, является одним из типов чугуна, используемого для изготовления цилиндрических деталей с использованием центробежных сил. В этом способе нагретая вращающаяся матрица используется для заливки расплавленного металла, который затем распределяется внутри матрицы под высоким давлением из-за центробежных сил.

Существует три варианта центробежного литья: истинное центробежное литье, полуцентробежное литье и вертикальное центробежное литье. Полуцентробежное литье отличается от истинного центробежного литья тем, что пресс-форма заполняется с использованием литника. В истинном центробежном литье непрерывное вращение заставляет расплавленный металл прилипать к сторонам. Между тем, вертикальное центробежное литье следует за тем же процессом, что и истинное центробежное литье, но включает в себяФункциональное формование.

Центробежное литье обычно используется для производства вращательных форм, таких как цилиндры. Он обычно используется для изготовления деталей, таких как подшипники втулки, диски сцепления, поршневые кольца и гильзы цилиндров. Заливка металла в центр пресс-формы помогает минимизировать дефекты, такие как продувные отверстия, усадка и газовые карманы. Однако он может не подходить для всех типов металлических сплавов.

Плюсы | Минусы |

Улучшенное качество литья | Подходит для цилиндрических форм и может не вмещать сложные или неосесимметричные детали. |

Направленное затвердевание достигается за счет центробежного литья приводит к улучшению механических свойств и большей прочности. | Подходит для металлов с хорошей текучестью, таких как сталь, железо и бронза, и может не подходить для всех металлических сплавов. |

Производить широкий спектр цилиндрических деталей со сложными формами и внутренними полостями. | Требуется специализированное оборудование, включая прядильные штампы и пресс-формы, что может увеличить затраты на установку и потребности в обслуживании. |

Обеспечивает высокую эффективность производства и использование материалов, снижая общие затраты на деталь. | Подходит для деталей меньшего и среднего размера и может представлять проблемы при обращении с более крупными компонентами. |

Первоначально используемое для литья труб, центробежное литье в настоящее время широко используется в различных отраслях промышленности, таких как металлургия, горнодобывающая промышленность, транспорт, ирригационное оборудование, авиация, национальная оборона и автомобилестроение. Этот метод используется для производства отливок из стали, железа и цветных углеродных сплавов. Общие применения включают продукцию центробежно чугунных труб, гильз цилиндра для двигателей внутреннего сгорания, и рукавов вала.

Метод литья по выплавляемым моделям является альтернативой литью по выплавляемым моделям, где вместо воскового рисунка используется рисунок из пенопласта. Как только рисунок пены создан, он покрывается огнеупорным керамическим материалом путем погружения, распыления или чистки щеткой. Расплавленный металл затем выливается в форму, которая испаряет пену и заполняет пустоту для создания желаемого продукта.

Плюсы | Минусы |

Процесс литья по выплавляемым моделям позволяет точно воспроизводить сложные и сложные конструкции в конечном продукте. | Процесс литья по выплавляемым моделям в первую очередь подходит для черных сплавов и некоторых цветных металлов, ограничивая диапазон материалов, которые могут быть использованы. |

Пенные узоры могут быть легко сформированы, что позволяет адаптировать дизайн и создавать сложные геометрии. | Производство пенопласта и установка процессов керамического покрытия может привести к более высоким начальным затратам по сравнению с другими методами литья. |

Этот процесс устраняет необходимость в дополнительных операциях, таких как снятие сердечника и сборка, сокращая время производства и затраты. | Литье по выплавляемым моделям, как правило, более рентабельно для больших объемов производства, что делает его менее подходящим для производства в небольших объемах или на заказ. |

Этот процесс литья может применяться к широкому спектру материалов, включая легированную сталь, углеродистую сталь, легированное чугун и железистые сплавы. Он обычно используется для производства таких продуктов, как корпуса насосов, пожарные гидранты, клапаны и фитинги.

Формование корпуса-это тип процесса литья, который подпадает под категорию расходного литья. Она делит сходства с отливкой песка, однако, основная разница лежит в образовании полости прессформы. Вместо использования традиционной песочной колбы для создания полости формы используется закаленная оболочка, состоящая из мелкого песка. Этот песок имеет более мелкий размер зерна по сравнению с тем, который используется при литье в песчаные формы, и он смешивается со смолой. Смола допускает термическую обработку, позволяя песку термически обрабатываться и затвердевать в оболочке, окружающей желаемый рисунок.

Плюсы | Минусы |

Использование предварительно покрытого полимерного песка обеспечивает точное воспроизведение сложных деталей и жесткие допуски при отливках. | Для формования оболочек требуются специальные типы песка и смолы, а также специализированное оборудование для предварительного нагрева и отверждения форм. |

Формование раковины производит ровные и чистые поверхности, уменьшая потребность в дополнительной отделке. | Стоимость установки для формования оболочек обычно выше из-за необходимости использования песка с полимерным покрытием и специализированного оборудования. |

Многоразовые формы корпуса и короткое время отверждения обеспечивают более быстрое и эффективное производство по сравнению с традиционным литьем в песчаные формы. | СФормование в аду больше подходит для отливок меньшего и среднего размера, что затрудняет обработку более крупных или тяжелых компонентов. |

Формование корпуса может вместить сложные конструкции, что делает его универсальным для различных применений литья. | Некоторые металлы не могут эффективно использоваться в формовании оболочки, ограничивая диапазон доступных вариантов материала для литья. |

Формование корпуса находит применение в производстве различных промышленных предметов, таких как корпус коробки передач, шатуны, малогабаритные лодки, капоты транспортных средств, цилиндрические головки, распределительные валы и корпуса клапанов.

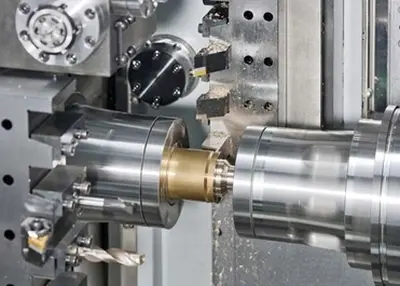

Особенности филировать КНКJune 21, 2022Фрезерование с ЧПУ, как правило, представляет собой процесс изготовления металла; однако пластмассы также могут быть обработаны. Фрезерование с ЧПУ использует компьютер для управления инструментом. Затем режущий инструмент вырезает материал из заготовки...view

Особенности филировать КНКJune 21, 2022Фрезерование с ЧПУ, как правило, представляет собой процесс изготовления металла; однако пластмассы также могут быть обработаны. Фрезерование с ЧПУ использует компьютер для управления инструментом. Затем режущий инструмент вырезает материал из заготовки...view Как созданы допуски при обработке?October 26, 2023Детали в процессе обработки, по разным причинам, обработка и изготовление размеров деталей не могут быть точно такими же, как размер чертежа деталей, степень отклонения между фактическими геометрическими параметрами и идеальными геометрическими параметрами для обработки деталей ошибка.view

Как созданы допуски при обработке?October 26, 2023Детали в процессе обработки, по разным причинам, обработка и изготовление размеров деталей не могут быть точно такими же, как размер чертежа деталей, степень отклонения между фактическими геометрическими параметрами и идеальными геометрическими параметрами для обработки деталей ошибка.view В чем разница между нержавеющей сталью 304 и нержавеющей сталью 316?October 27, 2023Он легируется из стали, хрома, никеля и других элементов, где сталь является основным компонентом нержавеющей стали, в то время как хром является основным элементом предотвращения коррозии нержавеющей стали, а никель помогает улучшить коррозионную стойкость и прочность нержавеющей стали.view

В чем разница между нержавеющей сталью 304 и нержавеющей сталью 316?October 27, 2023Он легируется из стали, хрома, никеля и других элементов, где сталь является основным компонентом нержавеющей стали, в то время как хром является основным элементом предотвращения коррозии нержавеющей стали, а никель помогает улучшить коррозионную стойкость и прочность нержавеющей стали.view Обработка поверхности для деталей ЧПУApril 4, 2023Обработка с ЧПУ может производить прецизионные детали со строгими допусками и мелкие детали из различных металлических или пластиковых материалов. Из-за влияния таких факторов, как пластическая деформация при разделении стружки...view

Обработка поверхности для деталей ЧПУApril 4, 2023Обработка с ЧПУ может производить прецизионные детали со строгими допусками и мелкие детали из различных металлических или пластиковых материалов. Из-за влияния таких факторов, как пластическая деформация при разделении стружки...view Что такое 3-осевая, 4-осевая и 5-осевая обработка с ЧПУ?April 4, 2023Обработка с ЧПУ стала одним из самых важных производственных процессов, используемых в мастерских по всему миру. Добавляя компьютерное управление к предыдущим ручным процессам, точность и точность обработки п...view

Что такое 3-осевая, 4-осевая и 5-осевая обработка с ЧПУ?April 4, 2023Обработка с ЧПУ стала одним из самых важных производственных процессов, используемых в мастерских по всему миру. Добавляя компьютерное управление к предыдущим ручным процессам, точность и точность обработки п...view Как повысить точность прецизионной обработки станков с ЧПУ?October 19, 2023С быстрым развитием экономики производства станки с ЧПУ как новое поколение станков в прецизионной обработке широко используются. С быстрым развитием технологии прецизионной обработки и требований к точности обрабатываемых деталей точность станков с ЧПУ также выдвигает более высокие требования.view

Как повысить точность прецизионной обработки станков с ЧПУ?October 19, 2023С быстрым развитием экономики производства станки с ЧПУ как новое поколение станков в прецизионной обработке широко используются. С быстрым развитием технологии прецизионной обработки и требований к точности обрабатываемых деталей точность станков с ЧПУ также выдвигает более высокие требования.view