Пригодность материала имеет решающее значение для эффективного функционирования детали в назначенной среде. Твердость материала является важным фактором в определении этой пригодности. Он определяет, требуется ли материал с такой же высокой твердостью, как сталь, или более мягкий материал для вашего проекта. Использование неподходящих материалов в проекте может иметь серьезные последствия, особенно когда изготовленная деталь является неотъемлемой частью более крупного проекта. Поэтому оценка твердости материала перед производством незаменима для обеспечения успеха.

Выберите твердые материалы, если ваш проект требует устойчивости к вдавливанию или истиранию без деформации. Тем не менее, важно отметить, что материалы с высокой твердостью не всегда могут подходить для всех проектов. Проконсультируйтесь со знающей механической компанией, чтобы определить подходящийМатериалДля вашего конкретного проекта.

Материалы по твердости относятся к способности материала противостоять внешней силе без деформации, царапин, проникновения или вмятин. Проще говоря, определение твердости относится к способности материала сохранять свою физическую целостность при воздействии приложенной силы.

Свойство определения твердости различается среди различных материалов, при этом такие вещества, как сталь, демонстрируют большую твердость по сравнению с другими, такими как олово. Кроме того, некоторые неметаллические материалы, включая дерево и пластмассы, демонстрируют характеристики, сходные с характеристиками более мягких металлов.

На твердость материалов влияют несколько факторов, которые взаимодействуют, чтобы определить их величину. Твердость материалов зависит от нескольких факторов:

Пластичность

Пластичность предполагает его способность подвергаться постоянной деформации под воздействием стресса.

Эластичная жесткость

Эластичная жесткость отражает устойчивость материала к восстановлению его первоначальной формы после деформации.

Пластичность

Пластичность обозначает степень удлинения материала до разрыва;

Прочность

Прочность отражает устойчивость материала к разрушению под напряжением или ударом.

Штамм

Деформация относится к реакции деформации материала на приложенные силы.

Прочность

Прочность указывает на максимальную нагрузку, которую материал может выдержать до выхода из строя.

Вязкоупругость

Вязкоупругость сочетает в себе вязкие и эластичные поведения, проявляемые конкретными материалами под напряжением.

Вязкость

Вязкость представляет собой сопротивление материала потоку.

Ниже представлен обзор распространенных примеров твердости металла в повседневной жизни. Воспользуйтесь возможностью исследовать различные материалы, проанализировать их относительную твердость,

БронзовыйТвердость

Что касается твердости металлов, твердость бронзы, конкретно представленной UNS C95400, оценивается примерно в 170 МПа. Стоит отметить, что твердость алюминиевых бронз имеет тенденцию расти пропорционально с включением более высоких уровней алюминия, наряду с другими компонентами сплава. Кроме того, твердость зависит от приложения внешних сил, которые возникают во время холодных рабочих процессов. Если переключить наше внимание на оловянную бронзу, обозначаемую как UNS C90500 или обычно называемую оружейным металлом, ее твердость по Бринеллю составляет примерно 75 BHN (число твердости по Бринеллю). В случае медного бериллия, идентифицированного как UNS C17200, твердость по Роквеллу составляет около 82 HRB (шкала твердости по Роквеллу B).

ТитанТвердость

Твердость титановых сплавов может проявлять значительные различия в зависимости от таких факторов, как состав и термообработка. Например, коммерчески чистый титан класса 2 обычно демонстрирует твердость по Роквеллу приблизительно 80 HRB. С другой стороны, титановый сплав Ti-6Al-4V, обычно называемый Grade 5, обычно отображает твердость по Роквеллу около 41 HRC. Эти различные значения твердости подчеркивают влияние состава сплава и термообработки при определении характеристик твердости титановых сплавов.

Медная твердость

Когда дело доходит до твердости меди, согласно данным Ezoic, она демонстрирует твердость по Бринеллю примерно 250 МПа. Кроме того, тест на твердость по Виккерсу показывает, что медь обладает твердостью по Виккерсу около 350 МПа. С точки зрения широко признанной шкалы Мооса, которая оценивает относительную твердость минералов, медь попадает в категорию около 3 по шкале твердости.

Латунь Твердость

Прочность и твердость латуни, специфически патрона латунного УНС К26000, можно описать по отношению к своим окончательной прочности на растяжение и Бринелл твердости. Предельная прочность на растяжение этого типа латуни составляет около 315 МПа, что указывает на максимальное напряжение при растяжении, которое он может выдержать до разрыва. С другой стороны, измеряя свое сопротивление к вмятию, найдены, что находится твердость латунное УНС К26000 около 100 МПа, демонстрируя свою способность выдержать внешние силы без легко деформировать.

Твердость стали

Твердость стали может варьироваться в зависимости от таких факторов, как содержание углерода. Высокоуглеродистая сталь, которая обычно содержит от 0,60% до 1,00% углерода, известна своей повышенной твердостью по сравнению с другими марками стали. Однако, по мере того как содержание углерода увеличивает, дуктильность стали клонит уменьшить. Твердость по Бринеллю высокоуглеродистой стали обычно измеряется примерно на 200 МПа. Это указывает на значительный уровень твердости, отражающий способность стали противостоять деформации и противостоять внешним воздействиям.

Твердость железа

Железо проявляет твердость около 4,5 по шкале Мооса. Обычно наблюдается, что кристаллическая структура железа является объемно-центрированной кубической (BCC) по своей природе. В металлах, включая железо и многие другие твердые материалы, атомы расположены в упорядоченных узорах, известных как кристаллы.

Различные материалы демонстрируют различное поведение в разных условиях. Например, материал может иметь способность выдержать значительное воздействие в одном случае, но не может быть в состоянии выдержать непрерывную нагрузку. Это подчеркивает важность оценки твердости материала в соответствии с конкретными требованиями проекта.

Твердость материала можно разделить на три основные категории, каждая из которых представляет уникальные характеристики и значения:

Твердость царапин

Твердость отскока

Твердость вдавливания

Твердость царапин, как определено и используется машинистами, относится к внутренней устойчивости материала к царапинам на поверхности. Эти царапины проявляются в виде узких непрерывных линий, которые появляются на поверхности материалов, когда они вступают в контакт с более острым, более жестким объектом. Машинисты обычно используют тестирование на царапины, особенно для хрупких материалов, таких как керамика, чтобы оценить долговечность материала с точки зрения устойчивости к царапинам.

Важно учитывать твердость царапин, особенно в конструкциях, где преобладает чувствительность к царапинам. В таких случаях выбор материала с высокой твердостью царапин становится решающим. Например, некоторые компоненты машины могут требовать трения во время их работы. Использование материала с низкой твердостью царапин в этом сценарии может оказаться недостаточным. Это связано с тем, что даже при минимальном трении материал может испытывать истирание поверхности, что в конечном итоге влияет на общую функциональность машины. Впоследствии частый ремонт становится необходимым, что приводит к увеличению расходов.

Выполнение теста на твердость царапин становится обязательным для оценки того, может ли материал выдержать ожидаемые уровни трения без ущерба для его гладкой поверхности. Такое тестирование помогает идентифицировать материалы, которые могут выдерживать ожидаемые силы трения, тем самым предотвращая потенциальные проблемы и сводя к минимумуГ необходимость частого ремонта.

Динамическая твердость служит синонимом твердости отскока и характеризуется своим сходством с упругой твердостью, в отличие от пластической твердости. Упругая твердость означает, что материал испытывает обратимую деформацию при воздействии внешних сил, при этом он временно теряет свою форму под действием приложенной силы и впоследствии восстанавливает свою первоначальную форму при удалении силы. И наоборот, пластическая деформация включает в себя постоянное изменение формы, предотвращая возвращение материала в исходное состояние. Следовательно, твердость отскока более тесно совпадает с упругой твердостью, когда материал может подвергаться временной деформации и восстанавливать свою первоначальную форму.

Твердость отскока требует способности материала поглощать энергию удара и быстро отскочить его назад к индентеру. Машинисты используют индентор для оценки твердости отскока, сравнивая его с эталонным материалом с известной твердостью.

Измерение отскока материала или динамической твердости включает падение молотка с алмазным наконечником на поверхность и запись высоты отскока молотка при ударе. Если молоток возвращает близко к своей начальной высоте падения, то он показывает высокое значение для твердости отскока. И наоборот, если высота отскока значительно отличается от высоты падения, это означает низкую твердость отскока.

Твердость вдавливания относится к способности материала противостоять постоянной деформации, вызванной локализованной и непрерывной нагрузкой. Чтобы оценить твердость вдавливания, образец подвергают точечной нагрузке до тех пор, пока на его поверхности не образуется вмятина или отпечаток.

Испытания на твердость на вдавливание широко используются в различных отраслях промышленности, поскольку многие материалы испытывают непрерывную нагрузку в практических применениях. Шкала Роквелла часто используется для измерения этого типа твердости, обеспечивая стандартизированную и общепризнанную основу для оценки твердости вдавливания.

Существует несколько различных единиц измерения твердости, каждая из которых связана с конкретными методами измерения. Важно отметить, что эти единицы не являются непосредственно сопоставимыми из-за их уникальных шкал, полученных с помощью различных методов измерения. Тем не менее, таблица преобразования может быть использована для приблизительных сравнений, обеспечивая полезную индикацию относительной твердости.

Некоторые из обыкновенно используемых блоков твердости включают Бринелл номера твердости (ХБ), номера твердости Роквелла (ХРА, ХРБ, ХРК), значения твердости Леб (ХЛД, ХЛС, ХЛЭ), и номера твердости Викерс (ХВ). Эти единицы основаны на различных процедурах тестирования и имеют свои собственные шкалы измерения.

И наоборот, машинисты иногда ошибочно приравнивают единицы твердости к единицам давления. Важно различать их, поскольку твердость измеряется в Н/мм² или паскалей, которые являются единицами СИ, в то время как давление измеряется в Н/м² или кг · м− 1 · с− 2. Различие заключается в том, что твердость измеряет сопротивление материала деформации, в то время как давление относится к силе, приложенной к определенной области.

Чтобы лучше понять и сравнить измерения твердости, желательно обратиться к таблице преобразования. Хотя сравнение может быть не совсем точным, оно может обеспечить разумную оценку относительной твердости при различных методах измерения.

Твердость по Бринеллю | Роквелл | Роквелл | Викерс | Н/мм² |

ХБ | СПЧ | ХРБ | Высоковольтный | |

469 | 50 | 117 | 505 | |

468 | 49 | 117 | 497 | |

456 | 48 | 116 | 490 | 1569 |

445 | 47 | 115 | 474 | 1520 |

430 | 46 | 115 | 458 | 1471 |

419 | 45 | 114 | 448 | 1447 |

415 | 44 | 114 | 438 | 1422 |

43 | 114 | 424 | 1390 | |

388 | 42 | 113 | 406 | 1363 |

375 | 41 | 112 | 393 | 1314 |

373 | 40 | 111 | 388 | 1265 |

360 | 39 | 111 | 376 | 1236 |

348 | 38 | 110 | 361 | 1187 |

341 | 37 | 109 | 351 | 1157 |

331 | 36 | 109 | 342 | 1118 |

322 | 35 | 108 | 332 | 1089 |

314 | 34 | 108 | 320 | 1049 |

308 | 33 | 107 | 311 | 1035 |

300 | 32 | 107 | 303 | 1020 |

290 | 31 | 106 | 292 | 990 |

277 | 30 | 105 | 285 | 971 |

271 | 29 | 104 | 277 | 941 |

264 | 28 | 103 | 271 | 892 |

262 | 27 | 103 | 262 | 880 |

255 | 26 | 102 | 258 | 870 |

250 | 25 | 101 | 255 | 853 |

245 | 24 | 100 | 252 | 838 |

240 | 23 | 100 | 247 | 824 |

233 | 22 | 99 | 241 | 794 |

229 | 21 | 98 | 235 | 775 |

223 | 20 | 97 | 227 | 755 |

216 | 19 | 96 | 222 | 716 |

212 | 18 | 95 | 218 | 706 |

208 | 17 | 95 | 210 | 696 |

203 | 16 | 94 | 201 | 680 |

199 | 15 | 93 | 199 | 667 |

191 | 14 | 92 | 197 | 657 |

190 | 13 | 92 | 186 | 648 |

186 | 12 | 91 | 184 | 637 |

183 | 11 | 90 | 183 | 617 |

180 | 10 | 89 | 180 | 608 |

175 | 9 | 88 | 178 | 685 |

170 | 7 | 87 | 175 | 559 |

167 | 6 | 86 | 172 | 555 |

166 | 5 | 86 | 168 | 549 |

163 | 4 | 85 | 162 | 539 |

160 | 3 | 84 | 160 | 535 |

156 | 2 | 83 | 158 | 530 |

154 | 1 | 82 | 152 | 515 |

149 | 81 | 149 | 500 |

После определения конкретной нагрузки или условий окружающей среды, с которыми столкнется ваш компонент, вы можете приступить к оценке пригодности различных вариантов материала, используя различные методы испытания на твердость. Если у вас есть доступ к необходимом оборудованию, вы можете выполнить эти тесты для сбора ценных данных и принятия обоснованных решений.

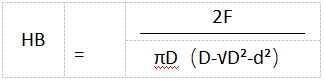

Тест по Бринеллю используется для оценки твердости вдавливания материала. Этот метод включает использование индентора, обычно закаленного стального шарика, чтобы создать впечатление на поверхности испытуемого образца. Во время теста, индентор держится на месте пока предопределенная сила приложена к шару и поверхности материала для определенной продолжительности.

После испытания материалу присваивается номер твердости по Бринеллю, основанный на размере образованного на нем углубления. Это вдавливание может быть измерено с помощью микроскопа, а число твердости по Бринеллю может быть рассчитано с использованием специальной формулы или стандартной процедуры.

Символ:

HB = твердость по Бринеллю (кг/мм2)

F = сила (измеряется в Ньютонах)

D = диаметр индентера (измеряется в миллиметрах)

D = диаметр углубления (измеряется в миллиметрах)

Важно учитывать, что величина приложенной силы на индентор варьируется в зависимости от конкретного испытуемого материала. Например, при проведении испытаний на твердость твердых металлов, таких как железо и сталь, эксперты по контролю качества обычно используют стандартную нагрузку 3000 кг (или 30 000 Н). И наоборот, для более мягких материалов, таких как медь и латунь, обычно рекомендуется нагрузка 500 кг (или 5000 Н) для получения точных результатов. Важно отрегулировать приложенное усилие в соответствии со свойствами материала, чтобы обеспечить точную оценку его твердости.

Подобно тесту твердости по Бринеллю, тест твердости по Роквеллу используется для измерения твердости вдавливания и включает в себя использование индентора, обычно стального шарика или конуса с алмазным наконечником.

Однако в тесте на твердость по Роквеллу процедура немного отличается. Первоначально, небольшая нагрузка (обычно около 10 кг или 100 Н) приложена для того чтобы держать индентор на месте прежде чем основная нагрузка теста введена. Пока небольшая нагрузка остается, глубина вдавливания измеряется после того, как основная нагрузка снята.

Затем число твердости определяют путем ссылки на соответствующую шкалу твердости по Роквеллу (такую как A, B, C и т. д.). Выбор шкалы основан на типе используемого индентора и величине испытательной нагрузки, приложенной к материалу. Например, при измерении твердости стальных сплавов используется индентор алмазного конуса с основной нагрузкой до 140 кг, а число твердости считывается по шкале «C».

Напротив, для более мягких металлов, таких как медные сплавы, эксперты по контролю качества используют шарик из алмазной стали с основной нагрузкой до 100 кг и ссылаются на шкалу «B», чтобы прочитать число твердости. Выбор шкалы и индентора зависит от конкретного тестируемого материала, enabinG точные измерения твердости различных металлов.

Если вы собираетесь оценить твердость материала на царапинах, для такого тестирования есть подходящий метод. Традиционно этот тест включает в себя преднамеренное царапание материала о эталонный материал, известный своей твердостью. В тесте на твердость по Моосу, в частности, используется серия из десяти эталонных материалов с разной степенью твердости. Выбор эталонного материала зависит от типа испытываемого материала. В конечном счете, количественное значение твердости присваивается испытуемым материалам на основе наблюдаемых результатов.

В этом тесте тальк считается самым мягким материалом со значением 1, в то время как алмаз считается самым твердым материалом со значением 10.

В современном тесте твердости по Моосу обычно используется алмазный индентор Роквелла. Принцип действия остается похожим на традиционный метод, включающий контролируемое применение подходящей нагрузки в течение определенного периода, чтобы поцарапать испытательный образец.

Береговой склероскоп-это инструмент, используемый для оценки твердости отскока материала. Он состоит из градуированной стеклянной трубки, прикрепленной к подставке. Для того чтобы определить твердость отскока материала, диамант-наконечник молоток упаден через стеклянную лампу на образец.

Значение твердости определено путем измерять высоту к которой молоток отскакивает на ударять часть теста. Высота отскока прямо пропорциональна уровню твердости материала. Другими словами, материал с более высокой твердостью будет демонстрировать большую высоту отскока по сравнению с материалом с более низкой твердостью. Это соотношение позволяет определять и сравнивать значения твердости с помощью метода берегового склероскопа.

Таблица твердости материала-это удобный инструмент, который позволяет легко идентифицировать значения твердости часто встречающихся материалов. Шкала твердости металла обеспечивает значения твердости этих материалов с использованием различных методов измерения. Например, представленная диаграмма отображает значения твердости металлов, таких как алюминий и титан, используя шкалу Бринеля в качестве метода измерения. Ссылаясь на таблицу, нет необходимости индивидуально оценивать твердость конкретного сырья, если оно указано, что упрощает процесс оценки твердости.

Металл | Сплав & закал | Твердость Б-масштаб Роквелл | Предел текучести (KSI) | Предел текучести (МПа) | Степень пластичности |

Алюминий | A93003-H14 | 20-25 | 21 | 145 | 1 |

Алюминий | A93003-H34 | 35-40 | 29 | 200 | 1 |

Алюминий | A93003-H14 | 20-25 | 20 | 138 | 1 |

Алюминий | A96061-T6 | 60 | 40 | 275 | 4 |

Медь | 1/8 жесткий (холодный ролл) | 10 | 28 | 193 | 1 |

Позолота металла | 1/4 жесткий | 32 | 32 | 221 | 1 |

Ювелирная бронза | 1/4 жесткий | 47 | 37 | 255 | 2 |

Красная латунь | 1/4 жесткий | 65 | 49 | 338 | 2 |

Патрон Латунь | 1/4 жесткий | 55 | 40 | 276 | 1 |

Желтая латунь | 1/4 жесткий | 55 | 40 | 276 | 2 |

Металл Мунц | 1/8 жесткий | 55 | 35 | 241 | 3 |

Архитектурная бронза | Как экструдированный | 65 | 20 | 138 | 4 |

Фосфористая бронза | 1/2 жесткий | 78 | 55 | 379 | 3 |

Кремний Бронза | 1/4 жесткий | 75 | 35 | 241 | 3 |

Алюминиевая бронза | Как литье | 77 | 27 | 186 | 5 |

Никель серебро | 1/8 жесткий | 60 | 35 | 241 | 3 |

Сталь (низкоуглеродистая) | Холоднокатаный- | 60 | 25 | 170 | 2 |

Нержавеющая сталь 304 | Закал Пасс | 88 | 30 | 207 | 2 |

Свинец | Лист свинца | 5 | 0,81 | 5 | 1 |

Монель | Закал Пасс | 60 | 27 | 172 | 3 |

Цинк-Cu Tn сплав | Прокат | 40 | 14 | 97 | 1 |

Титан | Обожженный | 80 | 37 | 255 | 3 |

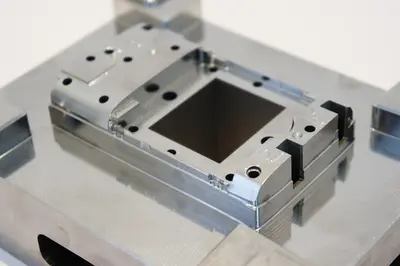

Если вы были в поисках надежной компании, которая предоставляет услуги механической обработки для различных материалов, ваш поиск завершается здесь сРичконн. Мы предлагаем бесплатный анализ твердости материала, что делает нас идеальным выбором для всех ваших потребностей в обработке.

Высокая точность и жесткие допуски

Благодаря интеграции передовых технологий и обширного опыта наши услуги по точной обработке с ЧПУ обеспечивают исключительные результаты. Как компания, сертифицированная по ISO 13485 и ISO 9001:2008, мы подчеркиваем важность качества и гарантируем, что все компоненты соответствуют требуемым спецификациям.

Быстрое прототипирование и производство

Мы ускоряем разработку вашего продукта, от прототипирования до производства. Быстрые преобразования превращают проекты в прототипы, облегчая более быстрые итерации и сокращая время выхода на рынок. НашиОбработка с ЧПУАдаптируется к любому объему производства.

Выделенная поддержка клиентов

Richconn предлагает квалифицированных инженеров для оптимизации ваших проектов, снижения затрат и улучшения качества. Надеемся на нашу команду за ценные рекомендации и беспрецедентную инженерную поддержку, гарантирующую исключительные результаты проекта.

Для эффективного выбора материала в вашем проекте решающее значение имеет проведение тщательного испытания на твердость материала. Существует несколько методов, доступных для оценки твердости материала. Для получения рекомендаций от экспертной компании рекомендуется получить профессиональную консультацию и экспертизу по значению твердости материала. Благодаря нашему обширному опыту, мы готовы предложить технические рекомендации, адаптированные к вашим конкретным проектам.

Demystifying токарный станок с ЧПУ-раскрытие прецизионного электростанкаNovember 3, 2023В самом сердце прецизионного производства токарный станок с ЧПУ (компьютерное числовое управление) является настоящим чудом. Это технология, которая изменила способ создания деталей и компонентов в различных отраслях промышленности.view

Demystifying токарный станок с ЧПУ-раскрытие прецизионного электростанкаNovember 3, 2023В самом сердце прецизионного производства токарный станок с ЧПУ (компьютерное числовое управление) является настоящим чудом. Это технология, которая изменила способ создания деталей и компонентов в различных отраслях промышленности.view Крошечный мир пружин: комплексный анализ их типов и приложенийSeptember 26, 2023Пружины являются чрезвычайно важным и распространенным компонентом в механических частях, превосходя в обеспечении движения, амортизации, обеспечении контролируемой толкающей силы, тягового усилия и гибкого зазора...view

Крошечный мир пружин: комплексный анализ их типов и приложенийSeptember 26, 2023Пружины являются чрезвычайно важным и распространенным компонентом в механических частях, превосходя в обеспечении движения, амортизации, обеспечении контролируемой толкающей силы, тягового усилия и гибкого зазора...view Резиновая форма настройки: знать все о дизайне, выборе материалов и производствеDecember 18, 2023Введение: изготовление резиновых форм на заказ-это сложный процесс, который включает в себя такие вопросы, как дизайн, материалы, производство, проверка, производство, техническое обслуживание и т. Д. Целью данной статьи является...view

Резиновая форма настройки: знать все о дизайне, выборе материалов и производствеDecember 18, 2023Введение: изготовление резиновых форм на заказ-это сложный процесс, который включает в себя такие вопросы, как дизайн, материалы, производство, проверка, производство, техническое обслуживание и т. Д. Целью данной статьи является...view Сколько стоит 3D-печать: глубинное руководство по расходамAugust 15, 20233D-печать произвела революцию в производстве и дизайне, позволяя отдельным лицам и предприятиям создавать сложные и индивидуальные объекты с беспрецедентной легкостью. Однако один общий вопрос, который возникает...view

Сколько стоит 3D-печать: глубинное руководство по расходамAugust 15, 20233D-печать произвела революцию в производстве и дизайне, позволяя отдельным лицам и предприятиям создавать сложные и индивидуальные объекты с беспрецедентной легкостью. Однако один общий вопрос, который возникает...view Процесс CNC поворачивая и анализ процессаJune 21, 20221. Содержание токарной обработки с ЧПУ Процесс токарной обработки с ЧПУ-это сумма методов и технических средств, используемых при токарных станках с ЧПУ для обработки деталей. Его основное содержание включает следующие aspec...view

Процесс CNC поворачивая и анализ процессаJune 21, 20221. Содержание токарной обработки с ЧПУ Процесс токарной обработки с ЧПУ-это сумма методов и технических средств, используемых при токарных станках с ЧПУ для обработки деталей. Его основное содержание включает следующие aspec...view Что такое станок с ЧПУ? Прецизионный путь к современному производствуSeptember 21, 2023Станок с ЧПУ означает компьютерное числовое управление, которое представляет собой производственный процесс, который контролирует движение инструмента или машины с помощью компьютерной программы.view

Что такое станок с ЧПУ? Прецизионный путь к современному производствуSeptember 21, 2023Станок с ЧПУ означает компьютерное числовое управление, которое представляет собой производственный процесс, который контролирует движение инструмента или машины с помощью компьютерной программы.view